Gửi email cho chúng tôi

Áp dụng các công cụ PCD trong chế biến hợp kim Titan

Hợp kim Titan được sử dụng rộng rãi trong máy bay, tàu, áo giáp và tên lửa do tỷ lệ cường độ cao, khả năng chống ăn mòn cao và hiệu suất nhiệt độ cao tốt. Tuy nhiên, những đặc điểm của hợp kim titan cũng mang lại những thách thức trong quá trình xử lý, chẳng hạn như phản ứng hóa học nhiệt độ cao, độ dẫn nhiệt thấp và mô đun đàn hồi thấp, làm cho hợp kim titan trở thành một trong những vật liệu khó xử lý. Các vật liệu dụng cụ truyền thống, chẳng hạn như thép tốc độ cao và cacbua xi măng, thường phải đối mặt với độ mòn nghiêm trọng và hiệu quả xử lý thấp khi chế biến hợp kim titan. Do đó, điều đặc biệt quan trọng là tìm một vật liệu công cụ phù hợp hơn cho xử lý hợp kim titan.

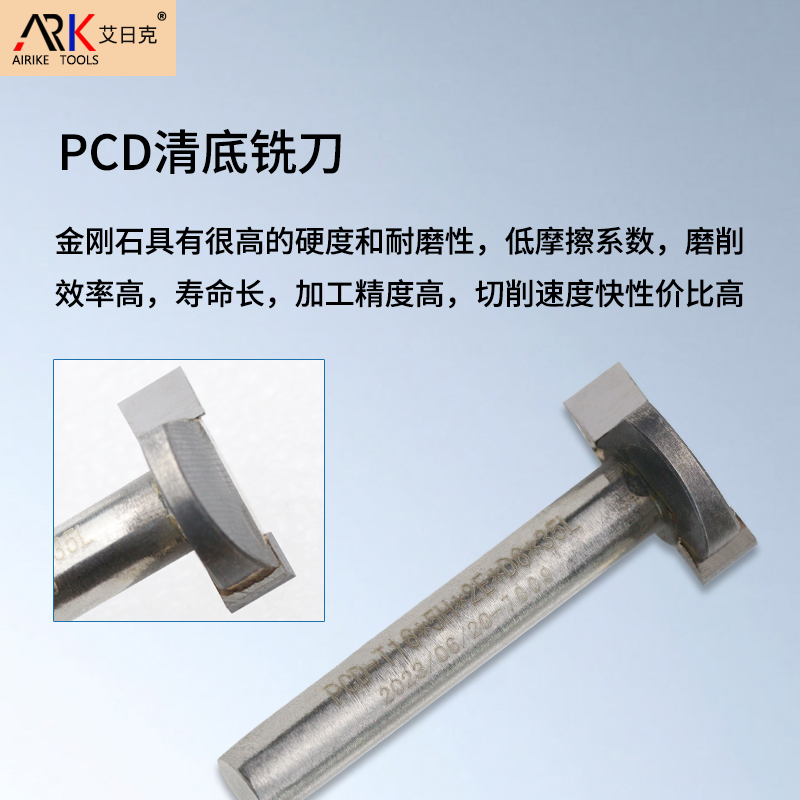

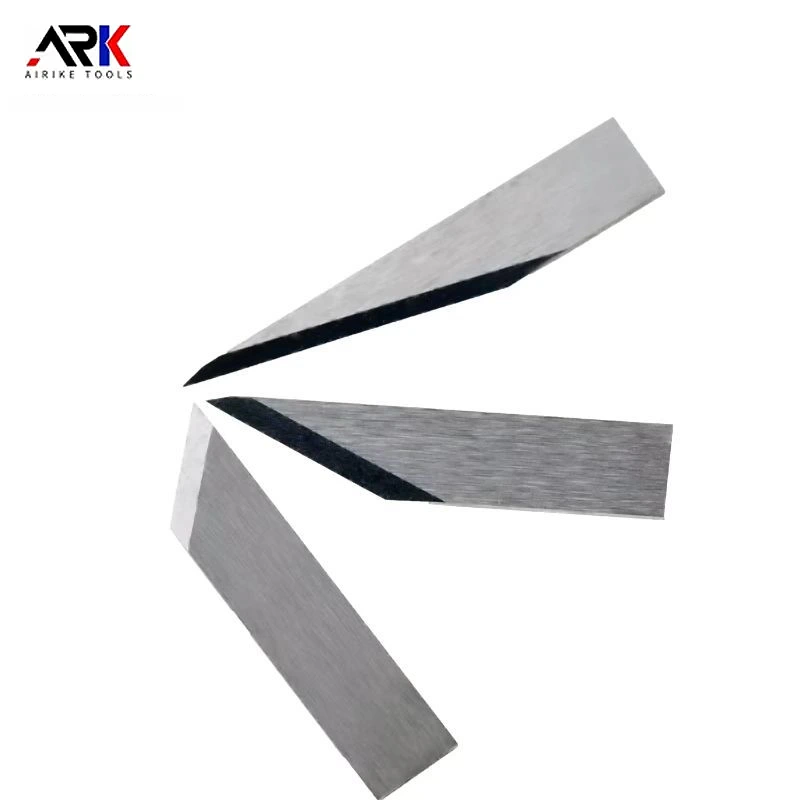

Công cụ PCD (Polycrystalline Diamond) là một trong những lựa chọn lý tưởng để xử lýHợp kim TitanDo độ cứng tuyệt vời và khả năng chống mài mòn, độ ổn định nhiệt cao và độ ổn định hóa học, và độ dẫn nhiệt tuyệt vời. Độ cứng của các công cụ PCD cao hơn nhiều so với cacbua xi măng và thép tốc độ cao. Chúng có thể chống lại lực cắt và cắt nhiệt được tạo ra trong quá trình chế biến hợp kim titan, giảm hao mòn công cụ và do đó cải thiện hiệu quả xử lý và chất lượng xử lý.

Trong những năm gần đây, nghiên cứu về xử lý công cụ PCD của hợp kim titan đã đạt được tiến bộ đáng kể. Các nghiên cứu đã chỉ ra rằng các công cụ PCD có thể duy trì tốc độ cắt cao và lực cắt thấp khi cắt hợp kim titan, trong khi có được chất lượng bề mặt tốt hơn. Ví dụ, trong điều kiện cắt khô, các công cụ PCD có thể đạt được độ nhám bề mặt tương tự như mài khi tốc độ cắt đạt 120m/phút và độ nhám bề mặt trung bình thấp hơn so với các công cụ cacbua. Ngoài ra, việc sử dụng các phương pháp xử lý làm mát áp suất cao có thể kéo dài hơn nữa tuổi thọCông cụ PCDvà có được một lớp bề mặt tốt hơn.

Tuy nhiên, cũng có những thách thức nhất định trong xử lý công cụ PCD của hợp kim titan. Hợp kim Titan sẽ tạo ra một lượng lớn nhiệt trong quá trình cắt, và mặc dù các công cụ PCD có độ ổn định nhiệt cao, hao mòn nhiệt có thể vẫn xảy ra trong điều kiện khắc nghiệt. Do đó, cần phải chọn các thông số cắt thích hợp và phương pháp làm mát trong quá trình xử lý để giảm nhiệt độ của khu vực cắt và giảm hao mòn công cụ. Ngoài ra, hình dạng cạnh và các tham số hình học của các công cụ PCD cũng có ảnh hưởng quan trọng đến hiệu ứng xử lý. Việc sử dụng các lưỡi có hình dạng góc dương có thể làm giảm lực cắt, cắt nhiệt và biến dạng của phôi, do đó cải thiện chất lượng xử lý.

Trong các ứng dụng thực tế, hiệu ứng xử lý củaCông cụ PCDcũng bị ảnh hưởng bởi nhiều yếu tố như vật liệu phôi, các thông số cắt, hình học công cụ và chất lỏng cắt. Do đó, khi chế biến hợp kim titan, cần phải chọn các công cụ PCD thích hợp và cắt các tham số theo các yêu cầu và điều kiện xử lý cụ thể để có được hiệu ứng xử lý tốt nhất.

Tóm lại, các công cụ PCD đã cho thấy tiềm năng ứng dụng tuyệt vời trong xử lý hợp kim Titan do hiệu suất tuyệt vời của chúng. Với sự tiến bộ liên tục của công nghệ và nghiên cứu chuyên sâu, hiệu quả xử lý và chất lượng xử lý của các công cụ PCD sẽ được cải thiện hơn nữa, cung cấp hỗ trợ công cụ đáng tin cậy hơn cho việc áp dụng rộng rãi các hợp kim titan.

- Cái nào tốt hơn, dao phay than chì hay dao phay HSS?

- Bạn có biết những cách thiết thực để giảm chi phí xử lý dao phay acrylic là gì không?

- Điều gì làm cho dao phay khắc đá trở thành tương lai của chế biến đá chính xác?

- Tốc độ quay và tốc độ nạp của dao phay hàn là bao nhiêu?

- Làm cách nào để căn chỉnh máy cắt rãnh chữ T?

- Dao phay kim cương là gì và nó nâng cao hiệu quả gia công như thế nào?

Liên hệ chúng tôi

Khu công nghiệp Paibang, thị trấn Henggang, quận Longgang, Thâm Quyến

Bản quyền © 2025 Thâm Quyến Zhongyeda Precision Technology Co., Ltd. Tất cả quyền được bảo lưu.